OLINK TECHNOLOGY NEWS---- ชุดสายไฟคืออะไร?

ชุดสายไฟคือชุดประกอบที่มีสายไฟหลายเส้นที่ถูกตัดหรือมัดเข้าด้วยกันส่วนประกอบเหล่านี้อำนวยความสะดวกในการติดตั้งระหว่างการผลิตรถยนต์นอกจากนี้ยังได้รับการออกแบบเพื่อใช้พื้นที่ภายในรถน้อยลง เพื่อให้การปกป้องสายไฟเพิ่มเติม และเพื่อให้มีจุดยึดที่ปลอดภัย ดังนั้นจึงช่วยรับมือกับความท้าทายด้านการสั่นสะเทือน แรงเสียดทาน และอันตรายอื่นๆ

มีสายรัดกี่เส้นต่อรถหนึ่งคัน?

รถยนต์และรถบรรทุกมีสายรัดแยกกันสำหรับระบบออนบอร์ดหลายระบบ รวมถึง: แบตเตอรี่และแหล่งจ่ายไฟ ชุดจุดระเบิด คอพวงมาลัย ระบบควบคุมความเร็วคงที่ ระบบเบรกป้องกันล้อล็อก แผงหน้าปัด (แผงหน้าปัด) ไฟภายในรถ ความปลอดภัยภายในและการรักษาความปลอดภัย ด้านหน้า- ไฟท้าย ไฟท้าย ประตู (ระบบควบคุมล็อคและหน้าต่าง) สายไฟพ่วง และล่าสุดคือ ระบบกล้องหลัง การเชื่อมต่อมือถือและบลูทูธ และระบบนำทาง GPS หรือดาวเทียมการประมาณการประการหนึ่งซึ่งเป็นผลมาจากบริษัททดสอบสายไฟ Cirris Systems ในนิตยสาร Assembly ก็คือ จำนวนสายรัดโดยเฉลี่ยต่อคันคือ 20 เส้น

จำนวนสายไฟและขั้วต่อ

รถยนต์ขนาดกะทัดรัดหรือ "คลาส C" มีสายไฟยาว 1.2 กม. และมากกว่า 90% มีเส้นผ่านศูนย์กลาง 0.5 มม. หรือมากกว่า ตามการนำเสนอในการประชุม Wire and Cable Conference ของ CRU ปี 2012 โดย Francois Schoeffler จาก Acomeรถประเภทกะทัดรัดมีปริมาณมากที่สุดในบรรดากลุ่มรถทุกประเภทในปี 2013 ผู้ผลิตรถยนต์ผลิตรถยนต์ขนาดกะทัดรัดได้ 26 ล้านคัน ซึ่งคิดเป็น 30% ของการผลิตรถยนต์และรถบรรทุกขนาดเล็กในปีนี้ซึ่งหมายความว่าสายไฟหุ้มฉนวนมากกว่า 30 ล้านกิโลเมตรถูกใช้สำหรับรถยนต์ขนาดกะทัดรัดในปีที่แล้ว

ผู้ผลิตรถยนต์สัญชาติเยอรมัน บีเอ็มดับเบิลยู กล่าวว่าระบบไฟฟ้าในรุ่นที่ใหญ่ที่สุดสามารถมีสายเคเบิลยาวได้ถึง 3 กม. และระบบเคเบิลที่มีน้ำหนักมากถึง 60 กก.ในการนำเสนอในปี 2013 สำหรับงาน Electrical Wire Processing Technology Expo ดร. ดอน ไพรซ์ เจ้าหน้าที่ของบริษัท Ford Motor Co. และสภาวิจัยยานยนต์แห่งสหรัฐอเมริกา ตั้งข้อสังเกตว่ามี "สายตัด" (ปลายสาย) 1,000 เส้นต่อยานพาหนะในการเดินสายไฟ สายรัด

ความซับซ้อนของสายรัด

นอกเหนือจากการต่อสายจำนวนมากแล้ว ผู้ออกแบบชุดสายไฟต้องตอบสนองข้อกำหนดที่หลากหลายสำหรับขนาดสายไฟ ความน่าเชื่อถือด้านสิ่งแวดล้อม และความง่ายในการติดตั้ง ทั้งหมดนี้ในขณะเดียวกันก็ลดขนาด น้ำหนัก และต้นทุนโดยรวมของชุดสายไฟให้เหลือน้อยที่สุดโดยทั่วไป ชุดสายรัดได้รับการออกแบบมาสำหรับรุ่นหรือแพลตฟอร์มเฉพาะแน่นอนว่า รถยนต์ส่วนใหญ่สามารถสั่งซื้อพร้อมคุณสมบัติเสริม หรือชุดคุณสมบัติผสมกันได้สิ่งนี้เพิ่มความซับซ้อนอีกระดับหนึ่งสำหรับโรงงานประกอบ เช่น การเก็บสต๊อก การจัดการ และการติดตั้งชุดสายรัดที่ซับซ้อนต่างๆดังนั้น ชุดบังเหียนยังได้รับการออกแบบมาเพื่อเพิ่มความสะดวกในการจัดการระหว่างกระบวนการประกอบอีกด้วย

บางครั้งฟังก์ชันต่างๆ จะถูกจัดกลุ่มไว้ด้วยกัน โดยผู้ผลิตชุดสายไฟจะจัดหาชุดสายไฟให้กับตัวเครื่อง หรือชุดประกอบที่ซับซ้อนอื่นๆ โดยพันสายเคเบิลจำนวนมากหรือพันเข้าด้วยกันตัวอย่างได้แก่ ชุดสายไฟประตูหรือชุดสายไฟส่วนหน้าซึ่งบางบริษัทใช้

ข้อกำหนดด้านความน่าเชื่อถือสูง

สายไฟบางส่วนในรถยนต์รองรับคุณลักษณะด้านความปลอดภัยที่สำคัญตัวอย่างเช่น การเดินสายไฟสำหรับการควบคุมพวงมาลัย การเบรก และเครื่องยนต์ต้องเป็นไปตามข้อกำหนดด้านความน่าเชื่อถือที่เข้มงวด รวมถึงข้อกำหนดสำหรับช่วงอุณหภูมิ การสั่นสะเทือน และการกัดกร่อนข้อกำหนดเหล่านี้ส่งผลต่อตัวนำ ขั้วต่อ และวัสดุหุ้มฉนวนรถยนต์ยังสามารถมีขั้วต่อได้มากถึง 30 จุดในระบบที่ควบคุมถุงลมนิรภัย ตำแหน่งที่นั่ง และอุปกรณ์นิรภัยอื่นๆ

สายรัดถูกสร้างขึ้นมาอย่างไร?

การผลิตสายรัดประกอบด้วยวัสดุและกระบวนการดังต่อไปนี้:

- ตัดลวดหุ้มฉนวนตามความยาวที่กำหนด

- ลอกฉนวนที่ปลายออก

- การติดตั้งส่วนปลาย ปลั๊ก หรือส่วนหัว

- การวางตำแหน่งความยาวสายเคเบิลที่สิ้นสุดบนบอร์ดหรือโครง

- การติดแคลมป์ คลิป หรือเทปเพื่อพันความยาวสายเคเบิลเข้าด้วยกันในตำแหน่งที่เหมาะสม

- การใช้ท่อ ปลอก หรือเทปเพื่อป้องกัน ความแข็งแรง และความแข็งแกร่ง

- การทดสอบและการรับรอง

ในรายการนี้ กระบวนการที่สาม การติดตั้งส่วนปลาย มีหลายขั้นตอนและรูปแบบต่างๆ ขึ้นอยู่กับประเภทของตัวนำและประเภทของตัวเชื่อมต่อการประมวลผลการสิ้นสุดอาจรวมถึงการเตรียมพื้นผิวที่แตกต่างกันสำหรับตัวนำ การย้ำ การยึดติด และการปิดผนึก และการติดบูท คลิป เต้ารับ หรือตัวเรือนต่างๆ

การประมวลผลด้วยตนเองเป็นสิ่งที่หลีกเลี่ยงไม่ได้

เครื่องจักรสามารถบรรลุกระบวนการควบคุมบางส่วนที่ระบุไว้ข้างต้นได้อย่างมีประสิทธิภาพ เช่น การตัด การปอก และการย้ำมิฉะนั้น ต้องใช้แรงงานจำนวนมากในการวางตำแหน่งสายเคเบิลและการต่อฮาร์ดแวร์BMW ให้ข้อสังเกตต่อไปนี้ในคำอธิบายชุดสายไฟในรถยนต์: “เนื่องจากมีความซับซ้อนสูง ชุดสายไฟจึงผลิตขึ้นด้วยกระบวนการอัตโนมัติโดยดำเนินการเพียงเล็กน้อยเท่านั้นประมาณ 95% ของการผลิตทำด้วยมือบนสิ่งที่เรียกว่าแผงการออกแบบ”

การค้าระหว่างประเทศในชุดสายไฟ

เนื่องจากแรงงานเป็นองค์ประกอบสำคัญของต้นทุนการผลิต ผู้ผลิตสายรัดจึงสร้างโรงงานใหม่ในประเทศที่มีอัตราค่าแรงต่ำกว่าผู้ผลิตสายรัดกำลังสร้างโรงงานใหม่โดยเป็นส่วนหนึ่งของโครงการขยายหรือเป็นส่วนหนึ่งของโครงการเพื่อเปลี่ยนการผลิตไปยังตลาดที่มีต้นทุนต่ำกว่าในบางกรณี ความจำเป็นในการสร้างโรงงานใหม่มีความเกี่ยวข้องกับรถยนต์รุ่นใหม่หรือโรงงานประกอบรถยนต์ใหม่

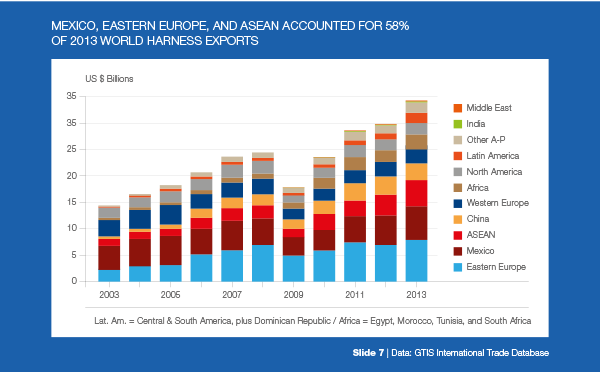

เม็กซิโกเป็นผู้นำในการส่งออกสายรัด

ตามข้อมูลการค้าระหว่างประเทศ 11 ประเทศส่งออกชุดสายไฟรถยนต์มากกว่า 1 พันล้านดอลลาร์สหรัฐในปี 2556 การส่งออกของเม็กซิโกใหญ่ที่สุดที่ 6.5 พันล้านดอลลาร์สหรัฐจีนตามมาเป็นอันดับสอง ด้วยมูลค่า 3.2 พันล้านดอลลาร์สหรัฐ รองลงมาคือโรมาเนีย เวียดนาม สหรัฐอเมริกา โมร็อกโก ฟิลิปปินส์ เยอรมนี โปแลนด์ นิการากัว และตูนิเซียผู้ส่งออกชั้นนำเหล่านี้แสดงให้เห็นถึงบทบาทของยุโรปตะวันออก แอฟริกาเหนือ และเอเชียตะวันออกเฉียงใต้ในการผลิตสายรัดทั่วโลกแม้ว่าเยอรมนีจะไม่ใช่ตลาดแรงงานที่มีต้นทุนต่ำ แต่บริษัทควบคุมหลักๆ หลายแห่งก็มีสำนักงานใหญ่ ห้องปฏิบัติการออกแบบและทดสอบ และศูนย์ลอจิสติกส์ในเยอรมนี(สไลด์ 7)

บทบาทของตลาดเกิดใหม่

ในปี พ.ศ. 2546 มูลค่าการส่งออกทั่วโลกมีมูลค่ารวม 14.5 พันล้านดอลลาร์สหรัฐฯ โดยมีมูลค่า 5.4 ดอลลาร์สหรัฐฯ ส่งออกจากประเทศที่อยู่ในกลุ่มตลาดขั้นสูง และ 9.1 พันล้านดอลลาร์สหรัฐฯ ส่งออกจากตลาดเกิดใหม่ภายในปี 2013 การส่งออกสายรัดทั่วโลกเพิ่มขึ้นด้วย CAGR 9% เป็น 34.3 พันล้านดอลลาร์สหรัฐตลาดเกิดใหม่มีส่วนทำให้เกิดการเติบโตส่วนใหญ่ โดยการส่งออกเพิ่มขึ้นด้วย CAGR ที่ 11% เป็น 26.7 พันล้านดอลลาร์สหรัฐการส่งออกจากตลาดขั้นสูงเพิ่มขึ้นด้วย CAGR ที่ 4% เป็น 7.6 พันล้านดอลลาร์สหรัฐ

การเติบโตของการส่งออกสายรัด

นอกเหนือจาก 11 ประเทศที่มีการส่งออกชุดควบคุมยานพาหนะในปี 2556 มากกว่า 1 พันล้านดอลลาร์สหรัฐแล้ว ยังมี 26 ประเทศที่มีการส่งออกชุดควบคุมยานพาหนะระหว่าง 100 ล้านถึง 1 พันล้านดอลลาร์สหรัฐ และอีก 20 ประเทศที่มีการส่งออกระหว่าง 10 ล้านถึง 100 ล้านดอลลาร์สหรัฐดังนั้น 57 ประเทศจึงมีสัดส่วนการส่งออกในปี 2556 มูลค่ารวม 34 พันล้านดอลลาร์สหรัฐ

ตลาดที่มีโรงงานเทียมใหม่

บางประเทศที่มีการส่งออกอุปกรณ์บังเหียนระหว่าง 10 ล้านถึง 100 ล้านดอลลาร์สหรัฐนั้นค่อนข้างเป็นประเทศใหม่ในอุตสาหกรรมนี้ การผลิตบังเหียนได้เริ่มขึ้นภายในสองหรือสามปีที่ผ่านมาและกำลังเพิ่มขึ้นอย่างรวดเร็วตัวอย่างเช่น กัมพูชาไม่มีการส่งออกจนถึงปี 2012 เมื่อ Yazaki และ Sumitomo Wiring Systems ก่อตั้งโรงงานควบคุมอุปกรณ์ไฟฟ้าที่นั่นโรงงานของยาซากิเปิดในช่วงปลายปีการส่งออกของกัมพูชามีมูลค่า 17 ล้านเหรียญสหรัฐในปี 2555 และ 74 ล้านเหรียญสหรัฐในปี 2556 ซึ่งเพิ่มขึ้น 334% เมื่อเทียบเป็นรายปีนอกจากนี้ ฟอร์ด มอเตอร์สยังได้เปิดโรงงานประกอบแห่งใหม่ในกัมพูชาระหว่างปี 2556

ผู้มาใหม่อีกคนคือปารากวัยฟูจิคูระเปิดโรงงานชุดสายไฟที่นั่นในเดือนตุลาคม พ.ศ. 2554 และขยายการดำเนินงานด้วยโรงงานแห่งที่สองในเดือนกันยายน พ.ศ. 2556 ปารากวัยยังมีโรงงานประกอบรถยนต์ที่ค่อนข้างใหม่ ซึ่งเป็นบริษัทร่วมทุนระหว่างดองเฟิงและนิสสันที่เริ่มดำเนินการในปี พ.ศ. 2554 ตลาดอื่น ๆ ที่แสดงการเพิ่มขึ้นอย่างมากใน ควบคุมการส่งออกในช่วงไม่กี่ปีที่ผ่านมา ได้แก่ คอสตาริกา เอลซัลวาดอร์ อียิปต์ มาซิโดเนีย มอลโดวา และเซอร์เบีย

การส่งออกประมาณ 75% ของตลาดทั้งหมด

ข้อมูลการค้ามีประโยชน์ในการแสดงบทบาทของตลาดแรงงานต้นทุนต่ำในอุตสาหกรรมชุดสายไฟของโลก แต่ผู้ผลิตรถยนต์หลายรายใช้ชุดสายไฟที่ผลิตในประเทศเดียวกันตัวอย่างเช่น ข้อมูลการค้าแสดงให้เห็นว่ามีการส่งออกที่แข็งแกร่งจากประเทศจีน อินเดีย อินโดนีเซีย เม็กซิโก โมร็อกโก และประเทศอื่นๆ ที่มีโรงงานประกอบรถยนต์และรถบรรทุกด้วยCRU ประมาณการว่าปริมาณการใช้ชุดสายไฟทั้งหมดในปี 2556 อยู่ที่ 43 พันล้านดอลลาร์สหรัฐ ซึ่งรวมถึงชุดสายไฟในประเทศและนำเข้าด้วย

มูลค่าชุดสายรัดต่อยานพาหนะ

ข้อมูลการค้าระหว่างประเทศมีอยู่ในรูปแบบมูลค่า (US$) และน้ำหนัก (กก.)ประเทศต่างๆ เช่น อาร์เจนตินา แคนาดา อิตาลี สวีเดน และสหราชอาณาจักร มีโรงงานประกอบรถยนต์หรือรถบรรทุก แต่ไม่มีโรงงานควบคุมรถในประเทศดังกล่าว ข้อมูลการนำเข้าชุดสายไฟสามารถแบ่งตามจำนวนยานพาหนะที่ผลิตได้ เพื่อให้ได้มูลค่าและน้ำหนักเฉลี่ยของชุดสายไฟต่อคันผลลัพธ์แสดงช่วงในประเทศต่างๆ ซึ่งสะท้อนถึงการผสมผสานระหว่างขนาดรถและราคา (คุณลักษณะ) ที่แตกต่างกันในแต่ละประเทศ

ตัวอย่างเช่น ในปี 2013 มูลค่าชุดควบคุมต่อคันอยู่ระหว่าง 300 เหรียญสหรัฐสำหรับอาร์เจนตินา ไปจนถึงมากกว่า 700 เหรียญสหรัฐสำหรับบางตลาดในยุโรปตะวันตกความแตกต่างนี้เกิดจากการผสมรุ่นรถยนต์ที่ผลิต โดยประเทศต่างๆ เช่น เยอรมนี สวีเดน และสหราชอาณาจักร มีเปอร์เซ็นต์รถยนต์ขนาดใหญ่และหรูหราสูงกว่ามูลค่าสายรัดเฉลี่ยต่อคันในอิตาลีอยู่ที่ 407 ดอลลาร์สหรัฐ และยานพาหนะขนาดเล็ก ขนาดกลาง และขนาดใหญ่ของอิตาลีก็คล้ายคลึงกับการผสมผสานของยานพาหนะทั่วโลก

ต้นทุนอุปกรณ์ควบคุมของผู้ผลิตรถยนต์กำลังเพิ่มขึ้น

เมื่อพิจารณาถึงการผสมผสานประเภทยานพาหนะและความผันแปรในวงกว้างของการนำเข้าชุดบังเหียนของประเทศต่างๆ CRU ได้ประมาณมูลค่าชุดบังเหียนเฉลี่ยทั่วโลกต่อคันที่ประมาณ 500 เหรียญสหรัฐในปี 2556 มูลค่านี้เพิ่มขึ้นด้วย CAGR 10% จาก 200 เหรียญสหรัฐในปี 2546 เนื่องจาก ระบุไว้ก่อนหน้านี้ การเพิ่มขึ้นของราคาทองแดงมีส่วนช่วยเล็กน้อยต่อการเพิ่มขึ้นของต้นทุนสายรัด แต่ปัจจัยหลักคือจำนวนการยกเลิกต่อยานพาหนะที่เพิ่มขึ้น

ควบคุมข้อมูลเป็นตัน

จากการใช้ข้อมูลการค้าการนำเข้าชุดบังเหียนในหน่วยตัน CRU ได้ประมาณปริมาณสายไฟเฉลี่ยต่อคันสำหรับรถยนต์และรถบรรทุกขนาดเล็กที่ผลิตทั่วโลกในปี 2556 ไว้ที่ 23 กิโลกรัมปริมาณตามประเทศอยู่ในช่วงตั้งแต่ต่ำกว่า 10 กิโลกรัมต่อคันในตลาดเกิดใหม่บางแห่งซึ่งมีเปอร์เซ็นต์สูงในรุ่นพื้นฐานหรือซับคอมแพค ไปจนถึงมากกว่า 25 กิโลกรัมต่อคันในตลาดขั้นสูงบางแห่งที่มีรถยนต์ขนาดใหญ่และหรูหรามากกว่า

น้ำหนักสายรัดเฉลี่ยต่อคัน

โดยเฉลี่ยอยู่ที่ 13 กิโลกรัมต่อคันในอาร์เจนตินา 18 กิโลกรัมในอิตาลี 20 กิโลกรัมในญี่ปุ่น และมากกว่า 25 กิโลกรัมในสหราชอาณาจักรอีกครั้ง แม้ว่ายานพาหนะจะแตกต่างกันไปในแต่ละประเภทและประเทศ แต่ก็มีแนวโน้มที่ชัดเจนที่น้ำหนักกิโลกรัมต่อคันจะสูงขึ้นในทุกประเทศตั้งแต่ปี 2546 ถึง 2556 ค่าเฉลี่ยของโลกอยู่ที่ 13.5 กิโลกรัมต่อคันในปี 2546 16.6 กิโลกรัมต่อคันในปี 2551 และ 23.4 กิโลกรัมในปี 2556 น้ำหนักชุดควบคุมต่อยานพาหนะประกอบด้วยน้ำหนักของสายไฟหุ้มฉนวน ปลายสาย แคลมป์ คลิป สายรัดเคเบิล ท่อป้องกัน ปลอก และเทปขนาดตัวนำไฟฟ้ามีตั้งแต่ 0.5 มม.2 ถึงมากกว่า 2.0 มม.2 ขึ้นอยู่กับการใช้งาน

ใครเป็นคนทำสายรัด?

ชุดสายไฟรถยนต์จำนวนมากผลิตโดยผู้ผลิตชิ้นส่วนรถยนต์อิสระและบริษัทที่เชี่ยวชาญด้านชุดสายไฟในทศวรรษที่ผ่านมา บริษัทยานยนต์ขนาดใหญ่บางแห่งเป็นเจ้าของบริษัทในเครือที่ผลิตสายรัด แต่ส่วนใหญ่แล้วบริษัทเหล่านี้ได้โอนไปให้กับผู้เชี่ยวชาญด้านสายรัดขนาดใหญ่แล้วในกรณีส่วนใหญ่ บริษัทสายรัดจะขายให้กับผู้ผลิตรถยนต์หลายรายผู้ผลิตสายรัดระดับบนสุดประกอบด้วยบริษัทต่อไปนี้ (เรียงตามตัวอักษร): Acome, Delphi, Draexlmaier, Fujikura, Furukawa Automotive Systems, Kromberg และ Schubert, Lear, Leoni, Sumitomo Wiring Systems และ Yazaki

บริษัทเหล่านี้ล้วนมีโรงงานควบคุมอยู่ในหลายแห่งตัวอย่างเช่น Yazaki มีพนักงาน 236,000 คนในไซต์งาน 237 แห่งใน 43 ประเทศ ณ เดือนมิถุนายน 2014 บริษัทชั้นนำเหล่านี้ยังมีกิจการร่วมค้าและบริษัทในเครือในหลายประเทศอีกด้วยบางครั้งบริษัทร่วมทุนหรือบริษัทในเครืออาจมีชื่อบริษัทที่แตกต่างกันผู้ผลิตสายรัดรถยนต์ระดับที่สอง ได้แก่ Idaco, Lorom, Lumen, MSSL (บริษัทร่วมทุนของ Samvardhana Motherson Group และ Sumitomo Wiring Systems), Yura และอื่นๆ อีกมากมาย

เวลาโพสต์: Jun-23-2020